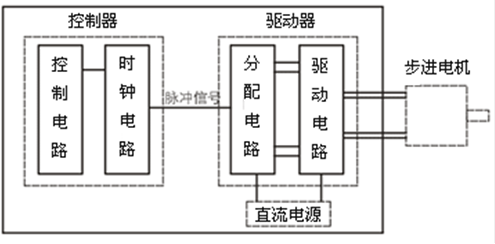

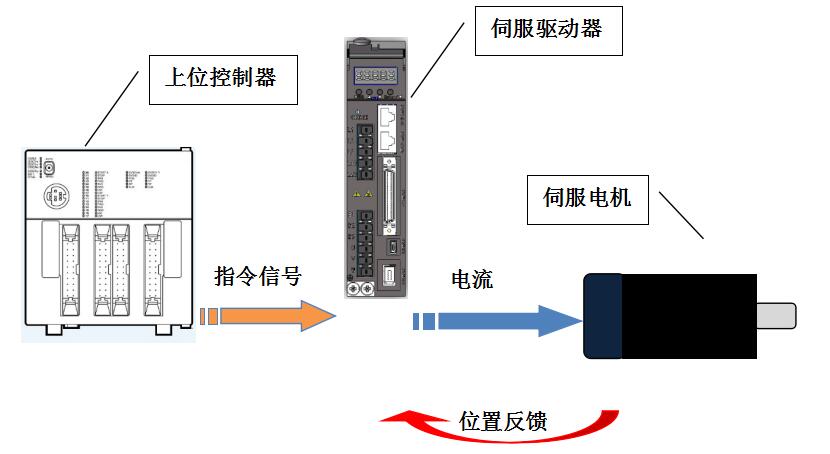

1��、概述

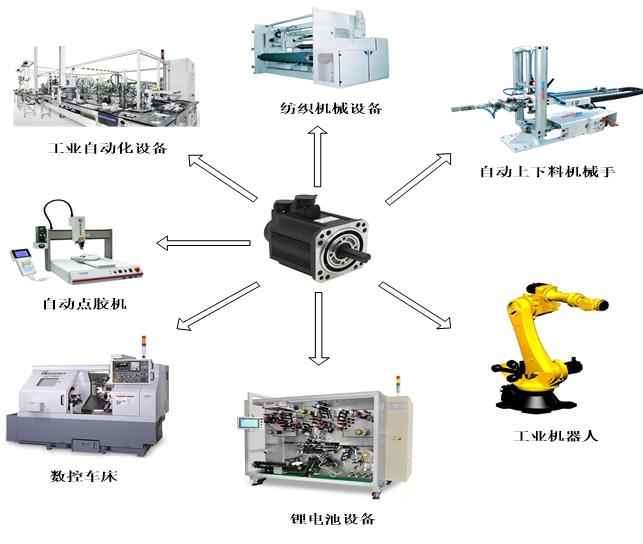

罩極電機是微型單相感應電動機中最簡單的一種.由于它具有結構簡單,制造方便,成本低廉,運行可靠,過載能力強,維修方便等優點而被廣泛地用于各種小功率驅動裝置中.其缺點是運行性能和起動性能較差,效率和功率因子較低,一般用于空載或輕載起動的小容量場合����,如電風扇等�����。

2�、工作原理

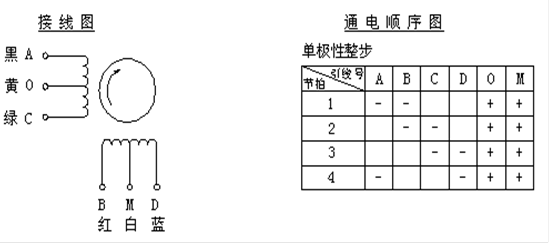

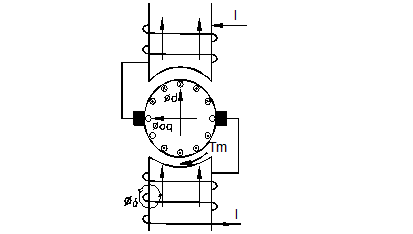

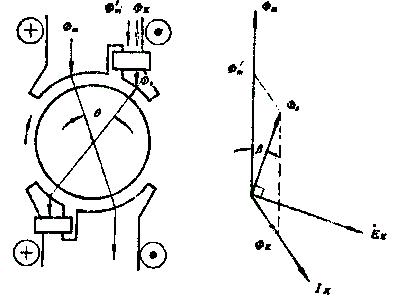

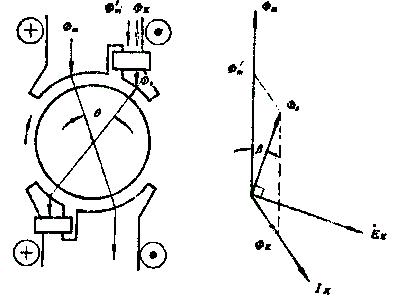

一個沒有罩極環僅有主繞組的電機, 是沒有起動轉矩, 在實際中無法使用, 為了獲得起動轉矩, 采用附加副繞組的措施����。這個繞組不是靠外接電源供電, 而是靠它與主繞組軸線間保待有θ<90的偏角, 見圖1���。主繞組通電后, 其中一部分主磁通Φm’會穿過這一短路環, 感應電勢產生電流, 短路環則如變壓器的副繞組一樣, 產生去磁通Φk, 與Φm’合成后在罩極區間將是Φs, 最后決定了罩極環上的電勢Ek, 這樣在主極與罩極的不同區間使有時間相位不同的Φm與Φs在脈振, 構成了橢圓磁場, 產生了起動轉矩�����。在轉子是閉路的條件下, 轉子就會起動��。由于Φm是超前Φs的, 磁場是從超前的磁通移向滯后的, 所以電機的旋轉方向是由主極移向罩極的順時針方向���。

a)工作原理 (b) 矢量圖

圖1罩極電機的原理及矢量圖

3.技術指針及術語

3.1 技術指針

額定功率

額定電壓

額定電流

額定轉速

3.2 術語

3.2.1效率:電機輸出功率與輸入功率之比��。

3.2.2功率因子COSØ:電機輸入有效功率與視在功率之比�。

3.2.3起動扭力Tst:電機在額定電壓, 額定頻率和轉子堵住時所產生的扭力�。

3.2.4最大扭力Tmax:電機在額定電壓, 額定頻率和運行溫度下,轉速不發生突降時所產生的最大轉矩�。

3.2.5噪音:電動機在空載穩態運行時A計權聲功率級dB(A).

3.2.6振動:電動機在空載穩態運行時振動加速度有效值(m/s2)

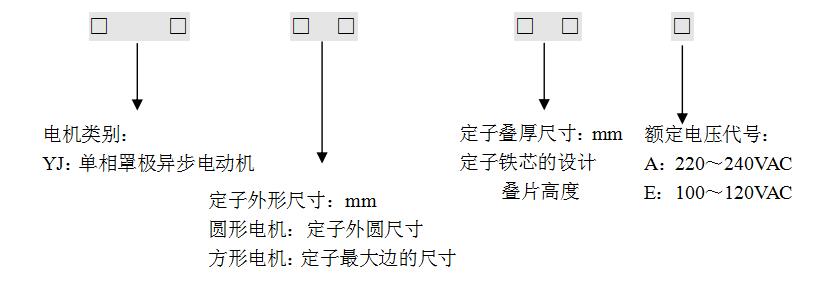

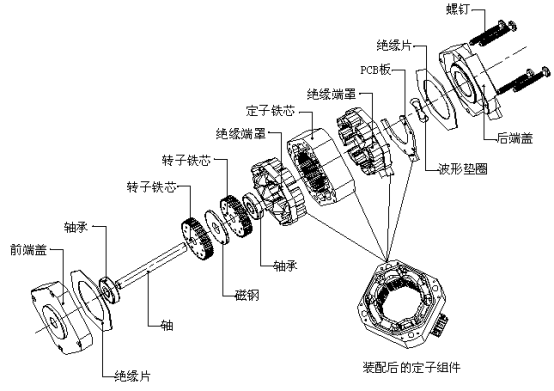

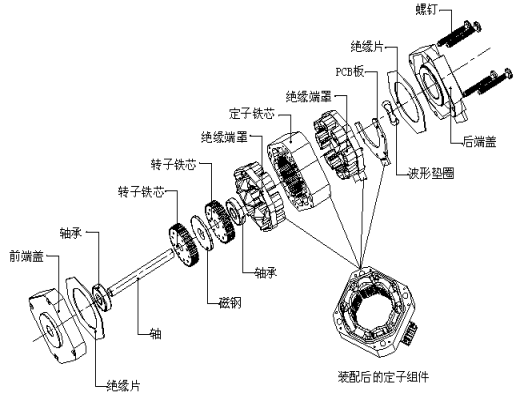

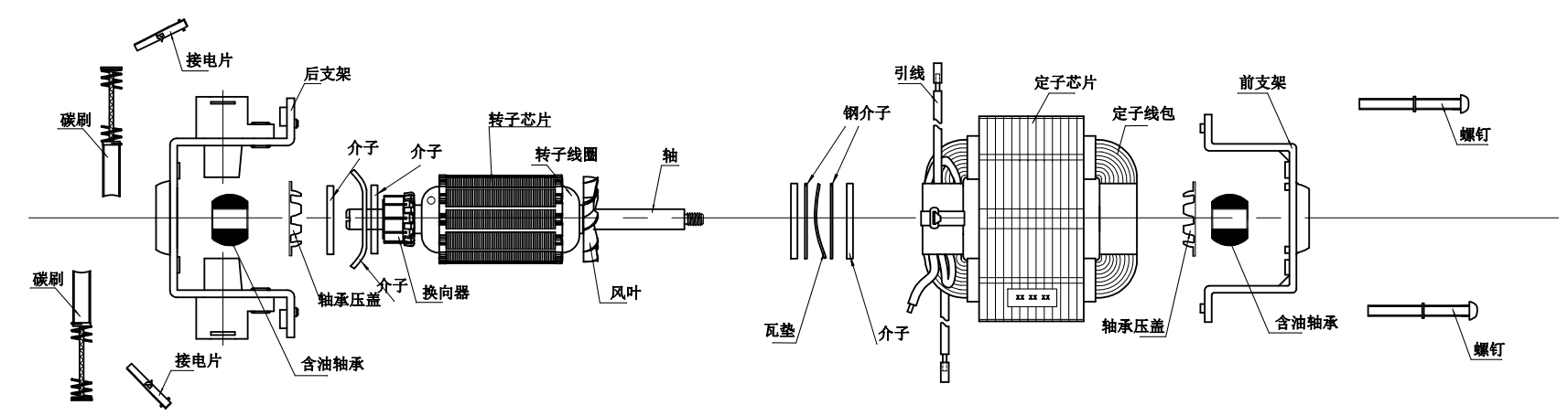

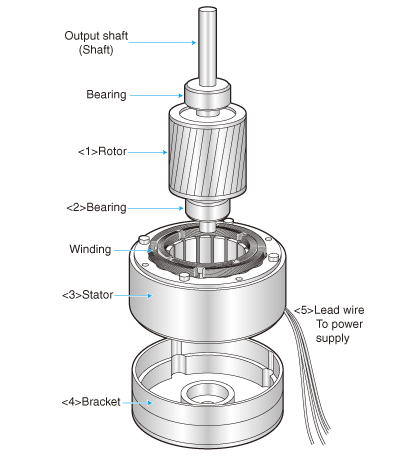

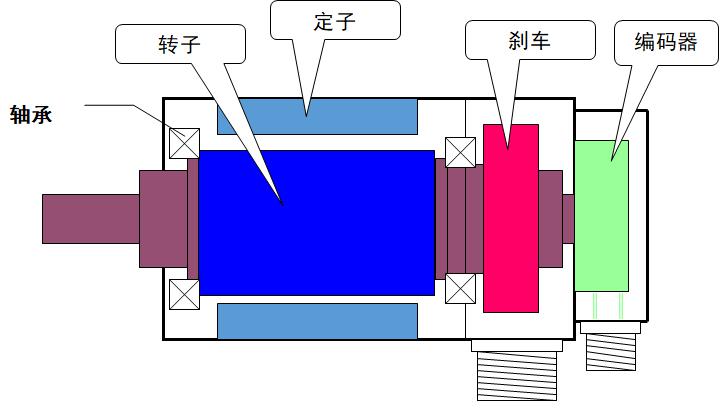

4.基本結構

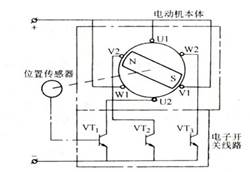

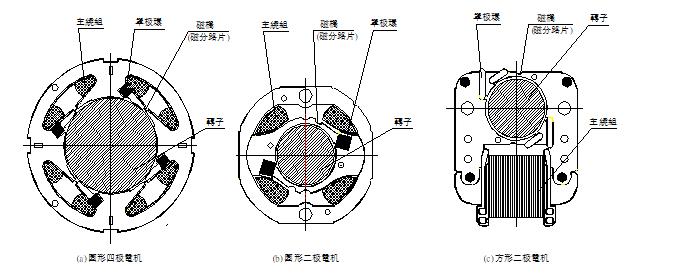

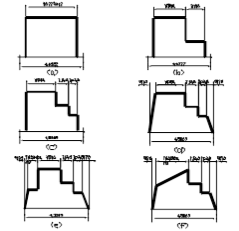

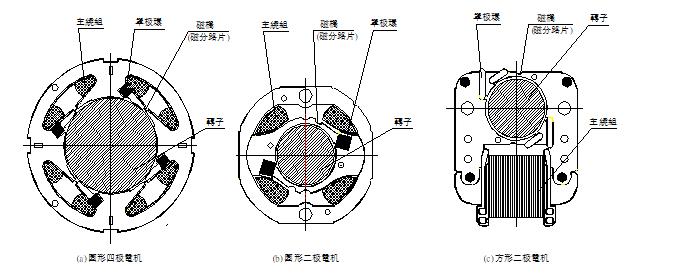

罩極電機是結構最簡單的一種單相電動機,其結構可分為兩類.一是隱極式,從外形來看,定轉子均勻開槽,轉子為鼠籠式.定子上有主繞組和自行閉路的副繞組或稱為罩極繞組.兩繞組可以作成等線圈式,也可分別作成正弦繞組.不過兩繞組要不成正交的安放,即繞組軸線間夾角小于90度. 它的定子上有主副相兩套繞組, 但其主繞組大多采用集中繞組形式, 副繞組則是一個置于局部磁極上的短路線圈, 即罩極線圈(也稱短路環).這類電機又可分為兩種,一種如圖1(b)所示的圓形結構,它的定子可明顯的看出凸極型式.主繞組套在磁極上,罩極環則嵌于磁極一角,且多為一個.另一種是方型結構,鐵芯如變器一樣,見圖1(a),主繞組被套于一根鐵心柱上,磁極與轉子則在鐵芯的另一根柱上,在磁極一角多放兩個罩環�。在罩極電機中, 只要設法產生旋轉的氣隙磁場, 電機就有自起動能力, 并可正常運轉���。在罩極電機中, 定子主副相繞組�����、軸線在空間非正交安置, 并為了改善罩極電機的性能, 采取了各種措施, 如階梯氣隙, 磁橋等, 出現了磁的不對稱, 又因副繞組中的電流是靠主繞組感應產生的, 造成了電的不對稱, 分別產生時間和空間相位都不相同的磁勢, 合成為一個類似旋轉磁勢的運動磁勢, 它在空間建立的運動磁場與轉子相互作用, 就可以使之起動和運轉���。

其結構形式如圖2所示:

圖2 罩極電機的三種典型結構

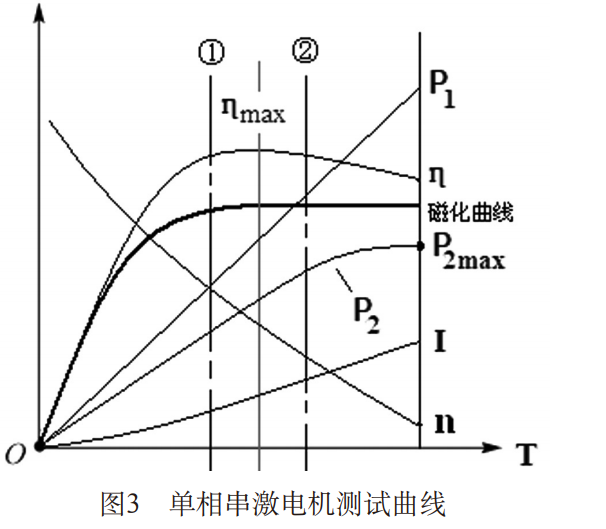

5.特性分析

5.1 罩極電機效率是偏低的,僅在=(5~30)%之間,因此多用在小功率驅動中.

5.2 罩極電機的主,副相電流變化均不大,故多以電機不動時的電流來計算它的損耗和溫升.所以罩極電機會在堵轉時運行也不致發生問題.運行可靠是它的最大優點���。

5.3 罩極電機的起動和最大轉矩倍數規定為T*st=0.3, T*max=1.3, 均屬偏小 .因此,罩極電機主要用于對起動轉矩要求不高的地方�����。

5.4 罩極電機經特殊設計,可以在兩個方向上旋轉.這樣的罩極電機磁極在兩個極尖上都開有放罩極繞組的槽口.根據需要閉合一個罩極繞組,電機就在那個方向旋轉���。

5.5 罩極電機可以像單相異步電機那樣采用降壓或抽頭調速.繞組抽頭調速的電機,就是在電機的繞組上附加多繞些調速線圈.把這些調速線圈串入回路連于電源上去時,如同電機回路中串入一個電抗一樣,達到了降速的目的��。

6.結構因素對性能的影響

6.1 磁橋(磁分路)

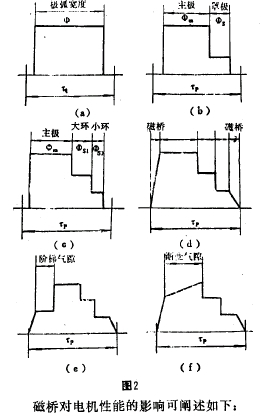

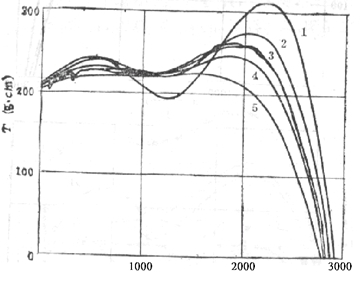

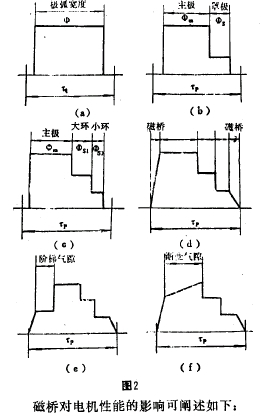

磁橋的作用是改善氣隙的磁通分布,改善電機的機械特性.引入磁橋是故意增大極間漏磁,雖降低了激磁電抗,使激磁電流增大,最大轉矩減小,但由于磁橋磁通Φb不與轉子匝鏈,從而增加了主,副繞組的互磁通,使一個極下的氣隙磁通由矩形變為梯形,如圖3d所示,從而減小了諧波分量�。

圖 3

磁橋對電機性能的影響可闡述如下:

6.1.1轉矩轉速特性(T-n)曲線

若取消磁橋,電機漏磁減小,使激磁電抗增大,電機的最大轉矩Tmax增大.但是,由于此時氣隙磁通由梯形變為矩形波,諧波增大,從而諧波轉矩分量(主要是3次)增大,使電機在中低速區的T減小并產生明顯的凹下.若磁橋太寬,造成漏磁太大,使激磁電抗降低過多,雖然諧波小了,T-n曲線趨于平滑,但根據磁通連續性定理,氣隙磁通必然減小,不但Tmax下降過多,而且也導致Tst減小,故亦不可取����。

6.1.2起動轉矩Tst

當磁橋寬度從0增加時,Tst先是較快增大,過最大值(此時應為最佳寬度)后逐漸下降.合適的磁橋寬度可使Tst增大到無磁橋時的1.2~1.5倍����。

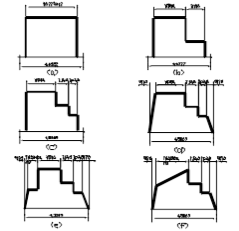

由此可見,磁橋寬度是重要的.為了既能改善磁橋磁勢波形,又不致使轉矩下跌過多,磁橋設計時總使其處于磁密過飽和狀態.一般取磁橋磁密在2.2T以上,以限制它的過度漏磁.為此,在初始設計中可如下取值: 在圖2a中,為保持一定剛度,磁分路片不能太薄,故可減小其軸向長度,可取鐵芯迭長的1/2~1/3.在圖2b,c中,兩凸極由極尖相連而成一體,為保證機械強度,顯然極尖寬度不能太小,故用作磁橋是不行的.為此應在靠近交軸線處的外側沖制對稱的兩個半園凹口,以其剩下的寬度作為磁橋寬度.一般取原寬度之半,因為從幅值看可簡單認為每極磁通在整個極中分布均勻,即極內磁密處處相等,而凸極中磁密總在1.1~1.5T左右,今磁橋寬度若為極尖寬度的1/2,則磁橋中磁密總在2.2T以上���。

圖5示出了某8W方形電機磁橋寬度對機械特性的影響����。

6.2 階梯氣隙

在前極尖處局部增大氣隙,即成階梯氣隙.氣隙大了,磁阻就大,由于磁力線總是力圖縮短其路徑,故階梯氣隙中的磁通密度總是小于主氣隙的.從電磁比看,階梯氣隙磁阻與主氣隙的磁阻相并聯,磁阻(電阻)大者磁通(電流)小.因此,階梯氣隙的采用使一個極下的氣隙磁通由矩形波變為階梯波,如圖3e所示,從而減小了諧波分量.效果比階梯氣隙還要好的是漸變氣隙,由于從前極尖開始氣隙長度逐漸減小,從而使氣隙通波成為斜坡形,如圖3f所示�����。與階梯氣隙起同樣作用的還有前極尖處沖制閉合長孔(園形電機)或外側沖制長凹口(方形電機),用增大局部區間磁阻的辦法使該處氣隙磁通小于主氣隙�。但由于漸變氣隙難于控制,沖長孔又模具復雜,故實際中已很少采用��。

階梯氣隙的作用不光可改善運行性能,而且可增加起動轉矩.這也正是磁力線的特征造成的,在階梯氣隙與主氣隙交界處,部分磁通從主氣隙上的定子出發到達階梯氣隙上的轉子,也就是說磁力線向階梯氣隙處扭彎,使路徑變長,磁阻增大,而轉子則力求以磁路磁阻最小來取向,這樣就產生了一個由大氣隙向主氣隙方向的轉矩���。由于階梯氣隙位于前極尖處,該轉矩與旋轉磁場方向是一致的�����。

階梯氣隙長度δc和寬度(以弧角表示)θc對T-n曲線的影響如下: δc不變θc加大,或θc不變δc加大,兩者效果大致相同.當δc(θc)加大時,Tst和Tmax都會增大,而且由于諧波轉矩減小的緣故,中速區的凹下減小��。但過大的δc(θc)將使Tmax反而減小,并且特性變軟,工作點的轉差率增大,從而損耗增加,效率降低,不過Tst則比無階梯氣隙時始終要大一些��?���?梢?delta;c和θc的取值是很重要的.根據資料推薦,一般取值蕩圍在δc/δ=2.5~3.5,θc/θp=0.15~0.20��。

6.3 罩極環

罩極環的作用是使定子產生一個旋轉磁場脈掁磁通Φ.沒有罩極環時,僅由主繞組構成單繞組電機,在氣隙中產生一個脈掁磁通Φ, 如圖3a, 故而電機非但沒有起動能力,而且運行時的正轉矩較小.有了罩極環,Φ的一部分Φm穿過主氣隙,另一部分Φ1穿過罩極區,從而在環內感生電流��。由于罩極環是個感性組件,環內電流產生的磁通恒為阻止Φ1的變化,從而造成了罩極區的合成磁通Φs滯后于主磁通Φm.這樣,氣隙中就有了二個脈掁磁通Φm和Φs,如圖3b����。由于Φm和Φs在時間上有一相位差,兩軸線在空間又錯開一個角度,從而合成一個旋轉磁場,產生起動轉矩,使電機起動和運轉����。但是,由于兩者的軸線夾角θ小于90°(θ=90°時將感應不出Φs了),相角差?也小于90°(因環有電阻),再有Φs又小于Φm,故兩者的合成磁場永遠是個橢圓.并且由于Φs恒滯后于Φm,故合成磁場的旋轉方向總是從主極移向罩極,即電機是不能改變轉向的�。

6.3.1罩極度

罩極度Ks定義為罩區磁極寬度占整個磁極寬度的百分比,它的大小對電機性能 影響很大.假如兩個脈掁磁場的強度相同,則Ks越小,兩軸線夾角θ就越接近90°,旋轉磁場的橢圓度越小����。但是,由于Φs是主繞組感應產生的,Ks越小, Φs越弱,旋轉磁場的橢圓度越大.由此可知,勢必存在一個最佳的Ks值,它權衡了二個磁場的夾角和幅值,使合成磁場的橢圓度最小��。分析與實驗表明,單罩環電機的最佳罩極度為33%(即1/3)左右,此時的Tmax和Tst均較大,而且T-n曲線也比較平坦.由實驗知道,Ks大時,T-n曲線的中速區凹下很小,但Tst較低����。極限Ks=100%時,主副繞組軸線重合,相當于一臺短路變壓器,副繞組中感生電流最大,這時只能產生脈掁磁場,Tst=0.減小Ks時,Tmax變化很小,Tst先增大,但中速區凹下逐漸變大;小于33%以后,Tst又趨減小,極限Ks=0時,Tst=0�。在方形鐵芯中,由于結構上的允許,一般采用二個罩環,構成三繞組電機�。在三相對稱電機中,一個極(180°電角度)中每相各占60°,即60°相帶.而雙環電機雖不可能實現這種對稱分布,但道理是一樣的,從而大小環取長補短,電機特性明顯比單環好得多:Tmax和Tst均增大,且中速區下凹不嚴重.實驗表明,在雙環電機中,當主極取110°左右,大環70°左右,小環則在大環的70°中占40°左右時,電機特性較好.換句話說,一般取大環Ks1=40%,小環Ks2=22%左右�。

前面講過.為了獲得大的輸出轉矩,合成磁場應盡可能接近圓形.為此要求Φm與Φs具備三個條件:強度相等,軸線在空間相差90°電角度以及相位角相差90°.但這是相互矛盾的:由于Φs是主繞組磁通Φ感生的,故主副繞組軸線夾角越近90°,兩者的互感應越小,即Φs越弱.在極限位置90°時,主繞組產生的磁通不能穿過副繞組,這時副繞組中就不能感生電流,從而Φs為0,不能產生轉矩.為了在較小的罩極度時能產生較大的副相磁通Φs,采用磁橋是完全必要的.由于磁橋的存在,使一小部分磁通不經由氣隙-轉子-氣隙從一個極到達另一個極,而是通過磁橋,也就是說這一小部分磁通是不與轉子匝鏈的是屬于漏磁通�。這樣一來,由于罩極環中的部分磁通不通過氣隙,故罩極環部分的磁路磁阻減小,從而環中的磁通Φs增大.也可理解為磁橋增加了主副繞組之間的互感,從而互感通增大��。

6.3.2罩環阻抗

罩環的位置確定以后,其本身的參數對電機性能也有很大影響.罩環電阻rs對起動 轉矩有一最佳值,rs過大或過小,均會使Tst下降.在通常所見的電機中,一般來說,凡是僅有一匝的粗銅線或扁銅線,rs偏小,而用漆包線繞制的多匝型副繞組則rs偏大.rs偏大時,在空間位置許可的情況下,可盡量換用粗一檔線�����。對rs偏小的電機,若換用黃銅之類的等直徑線,電密不變,rs又提高了,是電機性能將改善.罩環漏抗xs的增大將使Tst下降,為此罩環端盡可能緊貼迭片,且其槽應盡量靠近定子內徑,以力求減小其漏磁通�����。

6.3.3罩環的損耗

盡管罩環的匝數少,環內的感應電勢很小,但由于其阻抗極小,故環內電流通常是很大的,使損耗很大,溫度很高,尤其是在堵轉時,可達150°C以上(半導體點溫度計).由于罩環是參與運行的,從而使電機的效率很低,也使電機具有在超載甚至堵轉時整機電流變化不大,不易發生故障的優點����。若電機設計不合理或罩環接頭焊接不良,罩環發熱將相當嚴重,甚至可燒斷焊點,使電機不能正常工作,因此罩環的焊接質量是絕對不能輕視的����。

6.4 主繞組阻抗(電阻r1及漏抗x1)

是主繞組阻抗增大, 其上的壓降增大, 由于這是屬于無用的消耗, 導致繞組中感應電勢降低, 由于感應電勢為E1= , 當電源頻率f和匝數W1不變時, E1降低, 意味眷每極磁通Φ減小, 從而電機出力減小.增大主繞組電阻r1時, 損耗增加, 輸出減小, 溫升增加, 但是, 當r1增加時, 并不是輸出的減小等于損耗的增加, 而是損耗增量中的一部分由電源輸入來補償, 一部分由輸出減小來補償. 因此, 增小r1( 例如線徑減細一檔)而不減變匝數時, 對固定負載而言, 電機的輸入增大, 輸出略有減小, 轉速有所降低, 功率因子則略有上升, 溫升明顯上升. 對風葉類活動負載而言, 由于其功耗基本上與轉速的三次方成正比, 轉速稍減時, 所需轉距下跌很多, 故電機表現為輸入減小, 輸出略有減小, 溫升稍有上升. 因此, 對風扇電機來說, 當采用阻抗保護時, 若堵轉溫度超過標準, 可考慮改用細一檔的線, 往往能解決問題, 而對轉速風量的影響是很小的.定子漏抗包括槽漏抗xs, 端部漏抗xe, 諧波漏抗xδ及磁橋漏抗xb,它們的增大將引起最大轉矩的減小, 而罩極電機為了充分利用其工作可靠的特點往往將額定工作點安排在最大轉矩附近(尤其是風扇用電機), 其中以xb增大, 會使高速段轉矩明顯下降, 比其余漏抗更為不利. 因此一定要控制磁橋的厚度, 決不可太厚, 導致漏磁過大��。

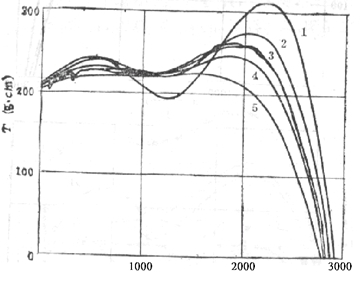

6.5 轉子電阻r2

氣隙磁場為圓形與橢圓時, r2的大小對轉矩的影響是不一樣的, 在對稱電機中, 氣隙為圓形旋轉磁場, r2增大時, Tmax的轉差率增大, 而Tmax值不變, 中速區凹下減小, Tst增大. 在罩極電機中, 各繞組的磁勢不能滿足圓型磁場的三個條件, 因此總存在負序分量. 當r2變化時, 正序轉矩和負序轉矩分別按對稱電機T-n曲線變化規律, 從而其合成轉矩, 當r2增大時不但Tmax的轉差率增大, 凹下減小, 而且Tmax值減小, 而Tst卻變很小, 這種情況可由圖5說明����。

圖5 轉子電阻對機械特性的影響 (電阻隨序號增大)

事實上, Tst與r2之間有一個最佳值, r2在某一值時Tst將獲得最大值. 因此, 罩極電機還是盡量減小r2為好, 以求大的輸出. 不過當電機采用抽調速的話, 降速時整條T-n曲線要下降, 就有可能使電機陷入低速爬行, 到不了應有的穩定轉速�。

在幾瓦的小電機中, 應盡量采用少槽淺槽轉子, 這對穩定鑄鋁質是大有好處的, 因為沖片本來很小, 槽一多, 每槽面積就小, 再若槽深一點, 則尤其槽底部易出現打不足現象, 甚至斷排, 造成電機質量波動����。

6.6 氣隙長度δ

對異步電機而言, 從正弦波時的理論分析可知, δ應盡可能小, 因為δ小, 激磁電抗增大, 從而激磁電流減小, 降低了空載電流, 使功率因子上升�����、 效率提高�。但是δ小了, 精加工精度要求高, 易造成偏心值(相對值)增加, 使制造和運行都增加困難��。 另外, 氣隙中并不是正弦波, δ小了, 諧波磁場及諧波漏抗增大, 導致Tst��、Ist和Tmax減小, 并且諧波轉矩和附加損耗增大, 造成較高溫升和較大噪音��。在罩極電機和其它單相電機中,δ取的比三相電機大一些是有好處的:

(a) δ大一些, 定轉子諧波漏抗和轉子斜槽漏抗減小, 其結果是Tst和Ist均增加, 由于Tst增和率大于Ist, 故δ適當大一些可改善電機的起動性能���。而且由于Tmax與電機漏抗成正比, 故氣隙增大, Tmax可提高����。

(b) δ大一些, 減小了定��、轉子諧波磁通幅值, 由于雜散耗與諧波磁通幅值的平方成正比, 故大的δ可減小電機的雜散耗, 使效率稍有增加�����。當然, δ大了, 不僅空載電流增加�����、功率因子下降, 也使負載轉差率有所下降(即轉速有所上升), 負載電流也有所上升, 實際效率的增減要看哪一個因素為主導�。

(c) δ大一些, 可使轉子表面損耗下降, 從而轉子表面發熱大為減小, 向定子輻射熱量減小, 故溫升應下降. 但若δ加大過多, 將使氣隙所需磁勢增加, 這勢必由增大輸入電流來補充, 從而使電機飽和程度增加, 銅耗增加, 溫升反而上升��。

(d) δ大一些, 即使氣隙的實際偏心值不變, 其相對值(氣隙不均勻度)小了, 這在單相電機中尤為重要. 因為氣隙不均勻度將導致單相電機在不同轉子位置有不同的起動轉矩, 而減小氣隙不均勻度將減小Tst的波動. 而且由于δ加大削弱了高次諧波, 使附加轉矩減小, 從而電機的Tmin增加, 即T-n曲線中速區的凹下減小�����。

(e) 由于任意兩個諧波磁場相至作用產生的徑向力約與δ2成正比, 故δ大一些可降低噪音及減小振動. 理論分析可知, 當氣隙由δ1改變為δ2時, 相應的電磁噪聲級彎化近似為L1-L2=10 lg(δ2/δ1)4dB, 當然, 由于空載電流增大等原因, 實際中小于上式計算值����。

基于上述原因, 在單相電機中, 氣隙值一般要比三相電機大0.05~0.1mm, 一般情況下, 使用滾珠軸承時, 取0.25~0.35mm, 而使用滑動軸承時, 由于更易產生偏心的緣故, δ增加10%~20%, 對于罩極電機, 由于氣隙中的諧波成分更嚴重, 故δ更應大一些, 尤其是方形電機, 多采用支架形式, 更易造成偏心, 故其δ常取到0.35~0.45 mm�。

7.罩極電機主要尺寸及性能確定:

7.1 效率及功率因子初值:0.05~0.12 ( 0.2~10瓦 )�����,0.10~0.26 ( 10~100瓦 )

其中: η’─效率

COSψ’─功率因子

7.2 電機常數:

其中: CA──電機常數

Dil─定子內徑(cm)

l─鐵芯長度(cm)

n─轉速(轉/分)

7.3 長度直徑比:

7.4計算長度:  (厘米)

(厘米)

7.5定子內徑: (厘米)

(厘米)

7.6氣隙長度δ=0.025~0.05(厘米)

7.7極距:  (厘米) 其中 P──極數

(厘米) 其中 P──極數

7.8極弧長度:  (厘米) 其中:

(厘米) 其中:

7.9轉子外徑:  (厘米)

(厘米)

7.10轉子內徑(軸孔):dB=(0.18~0.24)D2(厘米)

7.11轉子槽數Z2按表1選取:

極數 轉子槽數Z2

2 11,12,15,18

4 11,17,22,57

6 26,33

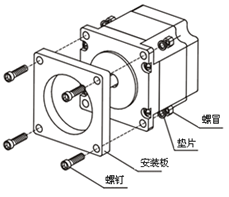

7.12轉子斜槽角度計算:

斜槽角度=

7.13定子槽滿率

其中: η──槽滿率

dM──漆包線最大直徑(mm)

WN──每極下繞組每槽匝數

S──電機定子槽率面積(mm2)

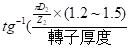

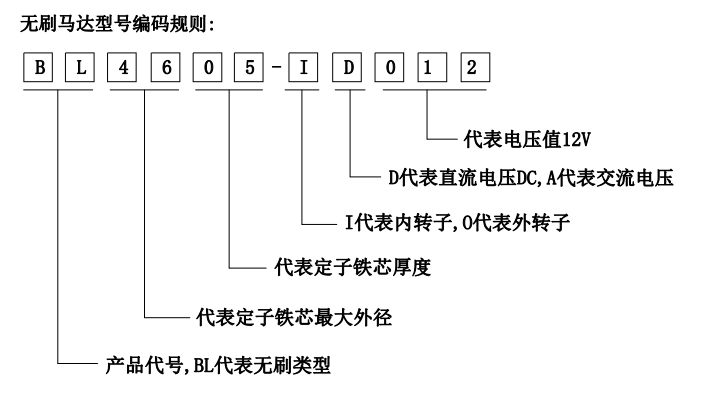

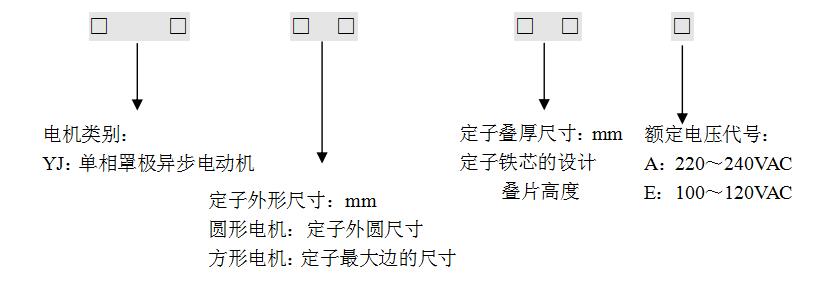

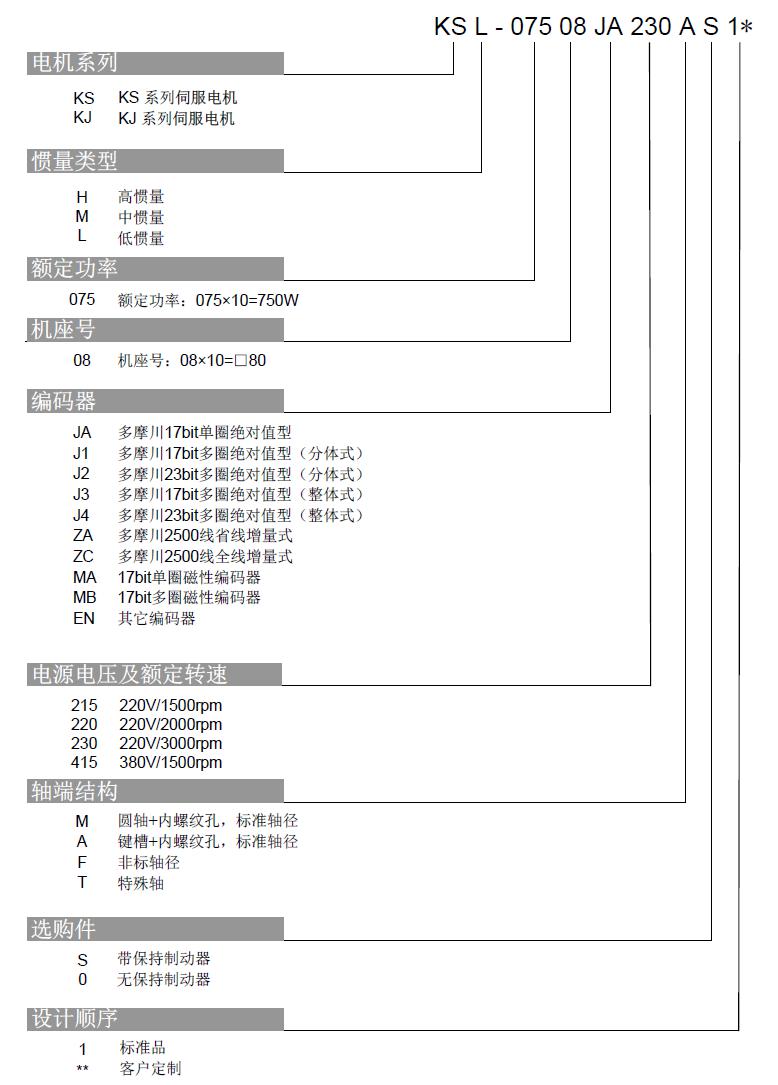

8.電機型號由產品代號����、尺寸規格和額定電壓代號三部分組成�����,具體如下:

(厘米)

(厘米) (厘米)

(厘米) (厘米) 其中 P──極數

(厘米) 其中 P──極數 (厘米) 其中:

(厘米) 其中:

(厘米)

(厘米)